在塑料制品生產制造的過程中,大型塑膠模具的設計和制造可謂是非常重要的兩個環節。模具設計的合理性不僅對塑料制品的性能、外觀質量、模具壽命起著重大的影響,與企業的經濟效益及生產效益也有著極為緊密的聯系,因此,保障大型塑膠模具設計與加工質量至關重要。本期話題誠邀我司專家和相關研發設計生產人員就大型塑膠模具的結構設計及具體加工工藝展開討論。

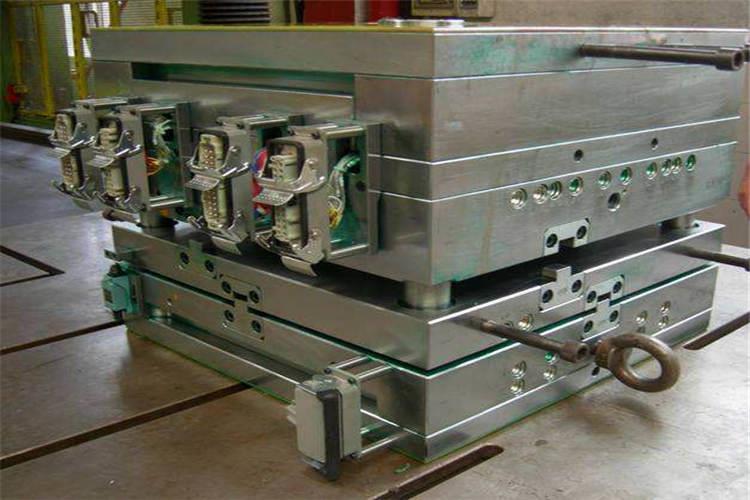

一、大型塑膠模具的結構設計

由于制品結構的特殊,唯有一處分型面,當動定模分模后,大型塑膠模具的內外壁包留在動模部分占整個制件面積約80%以上,要使大型塑膠模具順利平衡地脫出模外,推桿位置的設置,分布是否合理,關系極大。因此采用扁形推桿設置在制件的內外周壁上,作為推出大型塑膠模具的主要力點。

內壁上扁形推桿在頂件時同時起推切澆口的作用,其次在內外壁中間選擇必要的部位設置了圓柱形推桿,在顯象管屏幕窗的4角支座圈上有個4底孔,該處的包緊力很大,因此在其加強筋中間設置了圓柱推桿,考慮型面防止縮印,為了防止推桿在推出過程中折斷,4根反推桿還要起導柱導向作用,并在中間加兩根支柱件不僅起推桿導向作用,同時還起支承動模墊板作用,這樣加工簡便,效果良好。

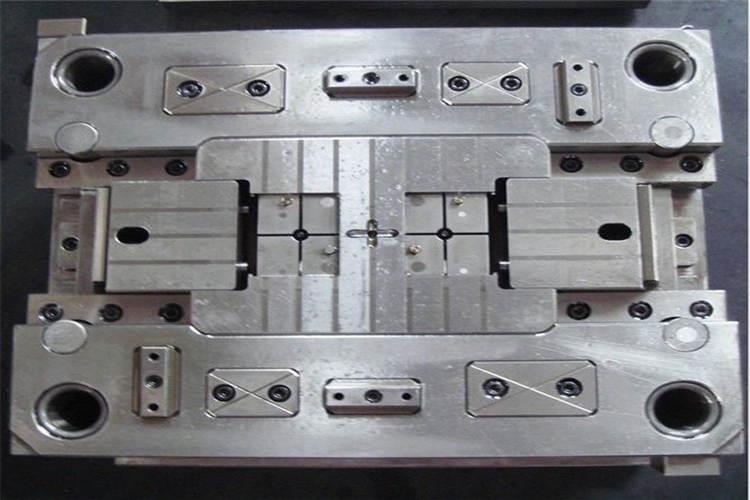

二、大型塑膠模具的加工工藝

1、座標銼床按圖尺寸鏜對型腔角處作基準,同時將套孔鏜對中。

2、立車手動剝出型腔中心球R800毫米,用樣板測量。

3、立銑加工型腔,按孔基準銑削型面,球面R銑削由熟練銑工三人同時操作一臺銑床,銑刀頭部磨R形,由球面較深處向較高處切削(考慮升降合下降方便)各人操縱一只拖板手柄,根據計算的指定進給量,操作時同時呼應。

4、鉗工精修型腔,球面R的整修銨內凸模鍥塊為基準,用紅丹油,在整修中用軟軸碗形砂輪手工修磨,速度效果都佳。【具體可參考《嚴遵大型塑膠模具加工設計步驟延長壽命不用愁》的相關內容】

以上就是對大型塑膠模具結構設計及加工工藝的簡要論述。我司經過多年的潛心研究,在各類型模具產品的設計、研發、生產及維護管理等方面均積累了非常豐富的經驗,如若您有這方面的需求,只需一個電話,我們定會更好的完成您的各項需求及效益。

客服1

客服1