因模具拋光操作是一項耗時耗成本的工序,因此,要想盡可能地降低濟寧塑膠模具拋光操作的成本,就勢必需要遵循相應技術標準及守則。否則的話,就會導致塑膠模具的拋光操作達不到應有的標準。那么,塑膠模具的正確拋光操作程序究竟是怎樣的呢?如遇到拋光問題又該如何進行處理?

【塑膠模具拋光操作的正確程序】:

如何選擇研磨和拋光的操作次序,完全取決于拋光操作者的經驗和其使用的工具與設備。材料的特性對操作程序也有影響。在拋光過程中通常采用兩種方法。第一種方法是確定合適砂號的鉆石膏,先使用較硬的拋光工具,然后使用較軟和更軟的拋光工具。第二種方法是選定中等硬度的拋光工具,先使用粗砂號的鉆石膏,然后改用越來越細砂號的鉆石膏。

【塑膠模具拋光操作中易出現的問題及解決方法】:

拋光中遇到的較大問題就是“拋光過度”,拋光過度是指拋光時間越長,模具表面質量越差。發生拋光過度時有兩種現象即“橘皮”和“微坑”。拋光過度多發生于機械拋光。

1.“橘皮”(橙皮)

不規則,粗糙的表面被稱為“橘皮”,產生“橘皮”(橙皮)有多種原因。較常見的原因是由于模具表面過熱或滲碳過度,加上拋光壓力過大及拋光時間過長。

補救方法:把有缺陷的表面除去,研磨的粒度比先前使用砂號略粗一級。然后進行精研磨,拋光壓力要比先前的壓力低;以低于回火溫度25℃的溫度進行應力消除。在拋光前使用較幼細的砂號進行研磨直至達到滿意效果。再以稍低的壓力進行拋光。

2.“微坑”(針孔)

“微孔”或“針孔”的形成是由于鋼材中的非金屬夾物(雜質),通常是硬而脆的氧化物;在拋光過程中從鋼材表面被拉出,形成“微坑”或“針孔”。主要影響因素如下:拋光壓力和拋光時間;鋼材的純凈度,特別是硬性夾雜物(雜質)的含量;拋光工具;研磨材料。

產生微坑(針孔)的原因是由于鋼材基體與夾雜物(雜質)的硬度不同。可采用以下措施:小心地將表面重新研磨,砂粒粒度比先前所使用的粒度略粗一級。采用軟質及削銳的油石進行之后步驟的研磨再進行拋光程序。【具體可參考《深究塑膠模具成本影響因素 力將模具成本管控進行到底》的相關內容】

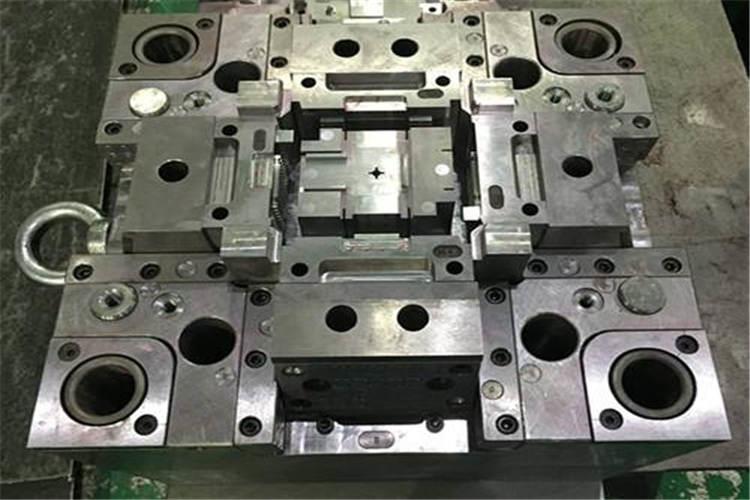

以上就是對塑膠模具正確拋光程序及拋光問題的簡要探討。金科工貿有限公司經過多年的潛心研究,在模具設計、制造、生產及維護管理等方面均積累了非常豐富的經驗,如若您有這方面的需求,只需一個電話,我們定會為您獻上周到的服務及優質的解決方案。

客服1

客服1