鋁質注塑模具的生產制走要經過鍛造、預熱、淬火、退火等多個環節,那么每一環節的加工工藝對鋁質注塑模具的性能有哪些影響呢?鑒于現有資料中對這些內容的介紹較少,通過我們的工作人員多年的經驗,我們整理了有關加工工藝對鋁質注塑模具性能影響的內容,下面讓我們一起來了解。

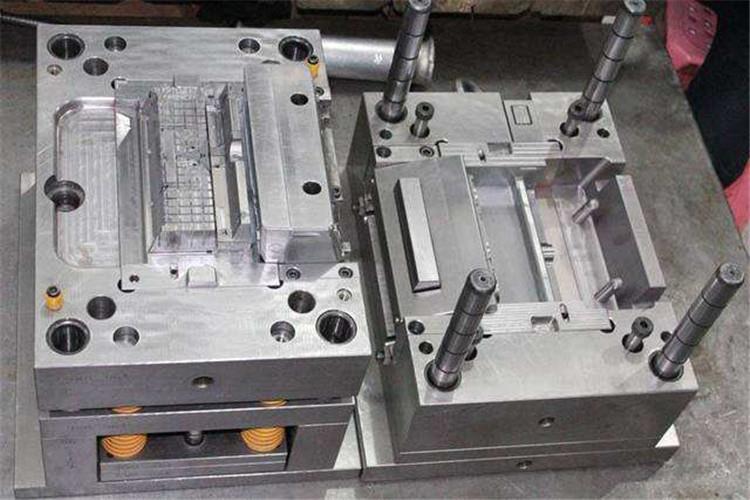

(1)鍛造工藝,這是鋁質注塑模具工作零件制造過程中的重要環節,對于高合金工具鋼的模具,通常對材料碳化物分布等金相組織提出技術要求。此外,還應嚴格控制鍛造溫度范圍,制定正確的加熱規范,采用正確的鍛造力法,以及鍛后緩冷或及時退火等。

(2)預備熱處理,應視模具工作零件的材料和要求的不同分別采用退火、正火或調質等預備熱處理工藝,以改善組織,消除鍛造毛坯的組織缺陷,改善加工工藝性。高碳合金模具鋼經過適當的預備熱處理可消除網狀二次滲碳體或鏈狀碳化物,使碳化物球化、細化,促進碳化物分布均勻性,這樣有利于保障淬火、回火質量,提高模具壽命。

(3)淬火與回火,這是鋁質注塑模具熱處理中的關鍵環節,若淬火加熱時產生過熱,不僅會使工件造成較大的脆性,而且在冷卻時容易引起變形和開裂,嚴重影響模具壽命。沖模淬火加熱時特別應注意防止氧化和脫碳,應嚴格控制熱處理工藝規范,在條件允許的情況下,可采用真空熱處理,淬火后應及時回火,并根據技術要求采用不同的回火工藝。

(4)消應力退火,鋁質注塑模具工作零件在粗加工后應進行消應力退火處理,具目的是消除粗加工所造成的內應力,以免淬火叫產生過大的變形和裂紋。對于精度要求高的模具,在磨削或電加工后還需經過消應力回火處理,有利于穩定模具精度,提高使用壽命。【具體可參考《明確注塑模具加工成型重點從基底嚴防質量缺陷發生》的相關內容】

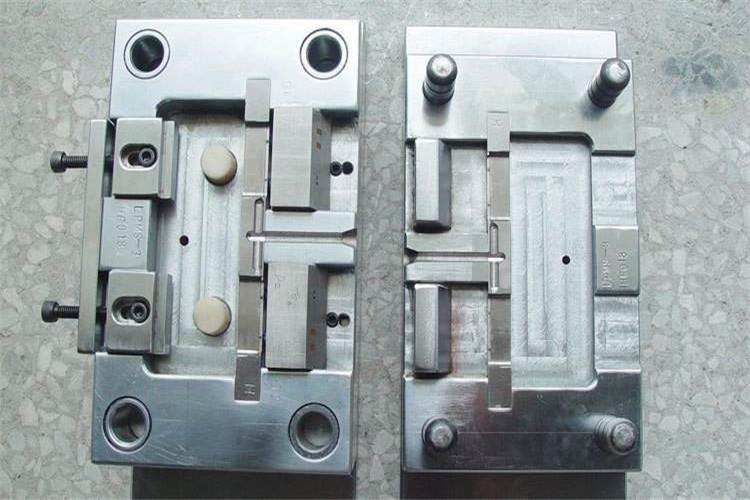

首先:合理使用冷卻潤滑液,發揮冷卻、洗滌、潤滑的三大作用,保持冷卻潤滑清潔,從而控制磨削熱在允許范圍內,以防止鋁質注塑模具熱變形。改善磨削時的冷卻條件,如采用浸油砂輪或內冷卻砂輪等措施,將切削液引入砂輪的中心,切削液可直接進入磨削區,發揮有效的冷卻作用,防止工件表面燒傷。

其次:合理選擇磨削用量,采用徑向進給量較小的精磨方法甚至精細磨削,如適當減少徑向進給量及砂輪速度、增大軸向進給量,使砂輪與鋁質注塑模具接觸面積減少,散熱條件得到改善,從而有效地控制表層溫度的提高。

以上就是今天為大家分享的有關鋁質注塑模具的全部內容,感謝各位讀者百忙之中閱讀我們的文章,在今后的使用過程中如果遇到問題請及時與我們聯系,以便及時獲得專業的解決措施。

客服1

客服1