雖說精密塑膠模具現已成為各工業行業必不可少的一種生產工具,但因其對加工精度的要求較高,所以,在實際大批量加工生產的過程中,總不免會出現模具嚴重變形的現象。為能夠更好的保障工業產品的生產質量,本文現就濟寧精密塑膠模具產生變形的主要原因進行詳盡的剖析,并針對這些問題提出參考性改進方案,以期為廣大業內人士提供參考。

【精密塑膠模具變形的主要原因】:

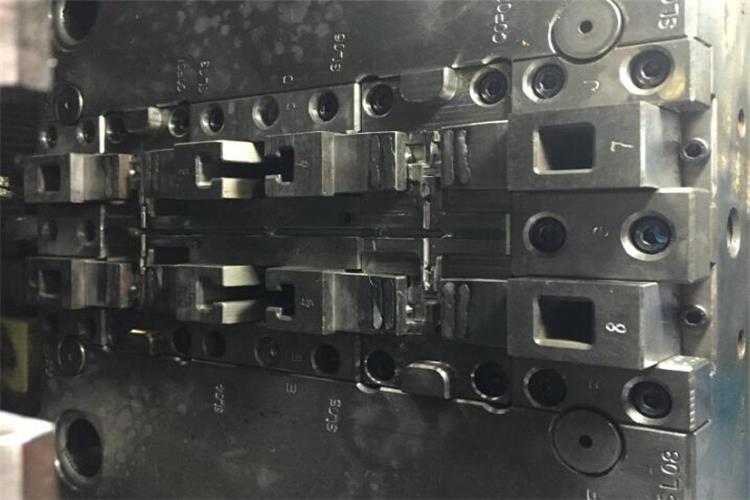

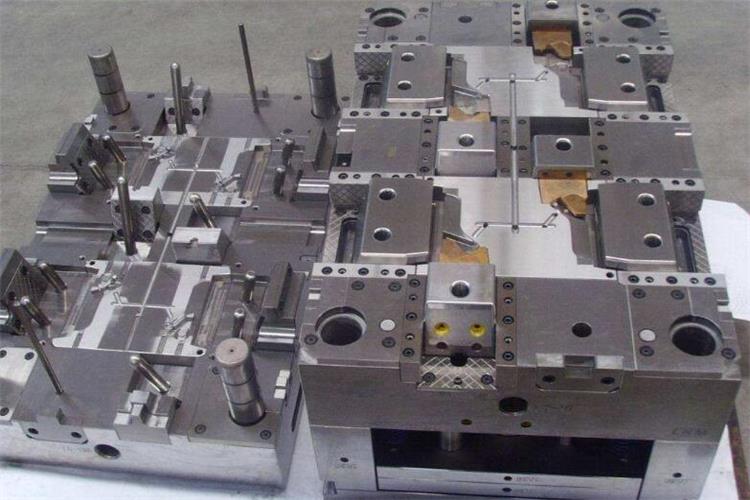

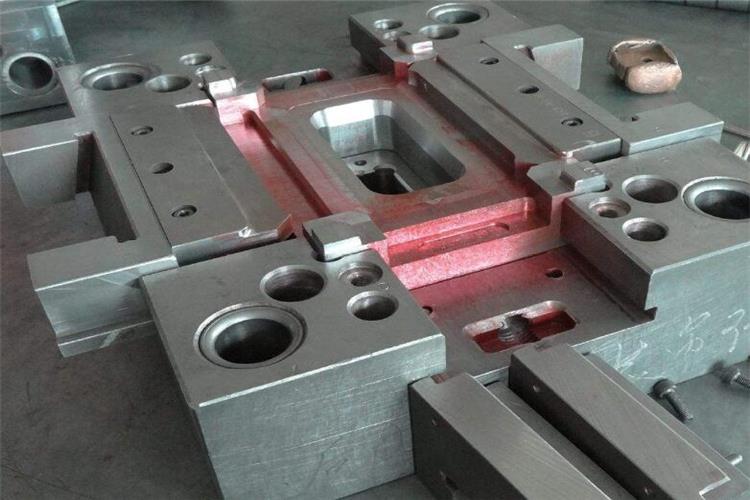

在沖壓過程中,鈑金件模具變形的原因可以分為以下幾類:一是模具設計因素造成的模具變形,沖壓模具的結構十分復雜,模具設計時模具的尺寸、狀設計不合理或是選用了不合適的材料都會引起模具變形,甚至造成模具損壞;二是材料熱處理不當所引起的模具變形。據統計,百分之七十左右的模具變形都是由于材料熱處理選取不當引起的;三是模具工作條件不當引起的模具變形;四是機械加工引起的精密塑膠模具變形。

【改善精密塑膠模具變形的三大有效舉措】:

精密塑膠模具在沖壓進程中出現的變形現象是由很多方面的原因造成的,對其進行改善主要可以從模具設計以及沖壓模具的維護入手:

1、精密塑膠模具的設計,在進行鈑金件模具的設計時,可以從以下幾個方面對精密塑膠模具變形情況做出改善:首先是加粗卸料板組件的導套與導柱,在選擇凸模時考慮卸料板組件的厚度,使其達到凸模工作長度的三分之二,其次是在進行導柱的長度設計時,應使導柱在沖裁工作開始前就進入凹模的定位孔內,這樣的設計方案能提高導柱抵御外力沖擊的能力;再者是在進行模具設計時,適當的減小凸模、凹模和卸料板組件之間的距離,這樣能在很大程度上提高卸料板組件的導向能力。

2、優化機械加工技術,在對精密塑膠模具進行機械加工的過程中,可以從以下幾個方面改善其現有缺點:一是在采用磨削工藝對鈑金件模具進行加工時,根據鈑金的特點選用適當的模具,避免因不恰當的磨削工具引起的精密塑膠模具變形;二是在用切削工藝對精密塑膠模具進行加工時,計算好刀具與鈑金件之間切割方向;其三是對機械加工技術的不對提高,利用先進的科技改善機械加工技術中的不足。【具體可參考《謹遵加工規范,提升精密塑膠模具質量不是問題》的相關內容】

3.對精密塑膠模具的維護,為了延長精密塑膠模具的壽命,保障其正常工作,需要做好對精密塑膠模具的維護檢修工作,及時對模具刃口進行復磨、研光處理。

特別提醒:精密塑膠模具的好壞不僅直接影響加工產品的質量,還直接關乎企業的生產與經濟效益,所以,在進行鈑金件模具制造時,唯有從模具設計到后期使用維護均嚴格按照專業化標準執行,才可更好的提高模具的制造水平和技術,進而達到提高模具使用壽命的目的。

客服1

客服1