所謂高精度塑膠模具,顧名思義就是指用于生產制造高精度塑件的一種模具產品。因模具的設計和制造在提高高精度塑件精度方面起著十分關鍵的作用,所以,如何進一步提高高精度塑膠模具的設計質量,成為每一個模具研發制造單位都要面對的一個實際問題。下面,我司結合從事該行業積累的多年實踐經驗和體會,就高精度塑膠模具設計與制造談幾點認識。

一、高精度塑膠模具澆注系統的設計

澆注系統設計(包括澆口形式、進料口尺寸和位置的選擇)對整個塑件的外觀、實際收縮率的大小、尺寸的穩定性都有直接影響。凡是精度要求高的塑件,特別是厚壁塑件,高精度塑膠模具澆口形式一般采用直接澆口,它不但可以避免在注射過程中使塑件產生噴射現象,而且流體阻力小,進料速度快,利于補縮,使壓力能充分傳遞到型腔內的各個部位,從而獲得輪廓清晰、尺寸穩定、內應力小、無氣泡、無縮孔、無凹陷的塑件。

直接澆口的根部尺寸不宜過大,因為此處工作溫度高,容易產生縮孔,澆口截除后縮孔留在塑件表面,影響外觀。如果塑件中有一中心孔,則根部進料口尺寸應適當放大。對熔融態粘度很高的塑料,如PC、PSF等,進料口尺寸一般也要適當放大,單面尺寸控制在2~2.5毫米,實際放縮率比埋論收縮率小50%;POM塑料注塑模采用中心澆口,進料口單面尺寸控制在毫米1.5毫米,實際收縮率比理論收縮率也要小得多。

另外,高精度塑膠模具澆口位置的選擇對塑料收縮率的大小也有影響。在一般情況下,在澆口流動方向上的尺寸,其實際收縮率偏小垂直于澆口流動方向的尺寸,其實際收縮率偏大。經我們實測,前者比后者小0.1%。

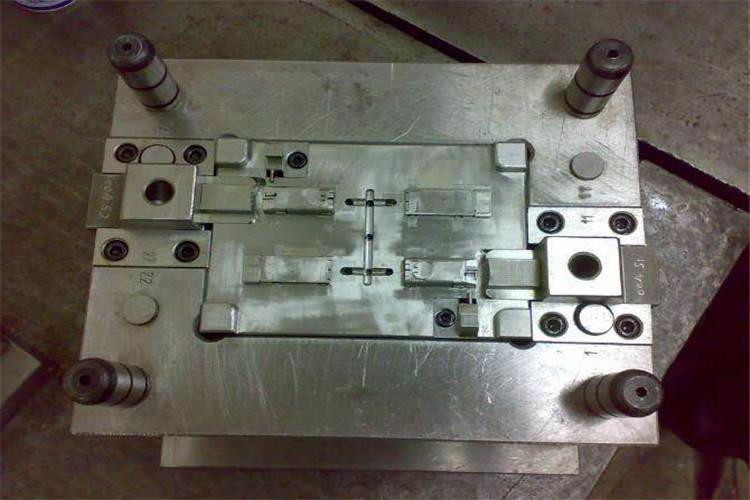

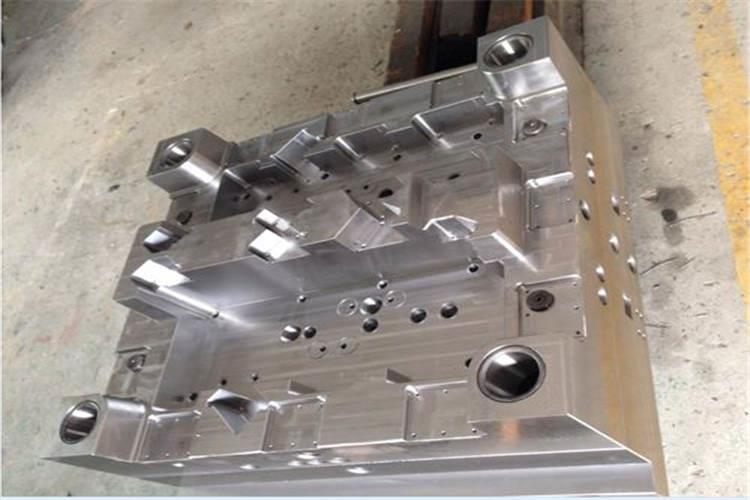

二、高精度塑膠模具的裝配和工作精度

隨著高精度塑膠模具模具加工工藝的發展,冷擠、電加工、磨削、電鑄以及超塑成形等手段被廣泛應用,模具設計人員在考慮模具結構,特別是設計成形零件時,要避免采用鉗工手工操作,盡量采用機械如工或其他新工藝來完成,這對提高模具的單件尺寸精度,改善互換性,進而提高模具的裝配精度,是十分有利的。

高溫的熔融塑料在注射機活塞螺桿的推動下,以特定的速度經澆注系統進人型腔,型腔內的瞬時壓力可達300~500kgf/cm2,所以,在高精度塑膠模具模具結構的設計上,要考慮防止熔融塑料在注射過程中沖擊型芯、型腔拼塊而影響其尺寸精度,保障模具各零件主要是成形零件在工作中不發生位移、不變形,保持模具裝配時的初始精度。

以上只是我司根據自身生產實踐對高精度塑膠模具設計要點的一點總結和理解,所以難免會有不妥之處。為進一步提高高精度塑件的質量,我們在之后的實踐中會不斷總結,并將相關經驗分享給大家,希望能為推廣高精度塑件及模具盡一些綿薄之力。

客服1

客服1