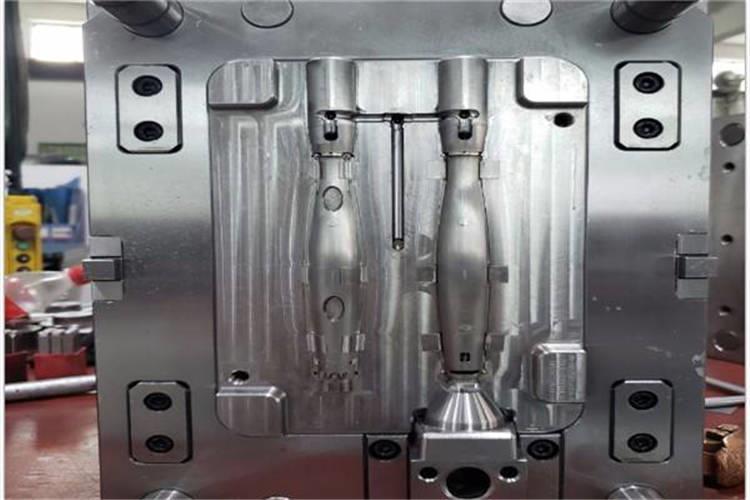

近些年,小型注塑模具在模具加工行業中的應用可謂是日益廣泛。雖說此類模具擁有諸多優異使用性能,但制造水平仍比較落后,因此,業界對注塑模具結構的優化一直都有著極為迫切的要求。總的來說,小型注塑模具結構設計與加工流程與大型注塑模具流程基本相同,但小型注塑模具結構設計與加工也有自身的特點,其整體設計與加工方案大致如下。

(一)注塑機的選取

迄今為止,業界小型注塑模具尚無科學肯定的定義,業界常將模具的質量、注塑機的鎖模力注塑量,塑件投影面積等用來作為劃分方法。通常模具的質量為5~100kg,注射機鎖模力為500~1500kN,注射機注塑量為15~250cm3,塑件投影面積小于0.1m2的注塑模具設計稱為小型注塑模具。注塑機是產品注塑成型的主要設備,注塑模具安裝在注塑機上才能進行生產。一般來說,注塑機參數主要包括鎖模力、注塑壓力、注塑容量、噴嘴孔徑等。因此,注塑機選取應綜合考慮小型小型塑制產品的實際生產需要,并結合小型注塑模具的特點,注射機鎖模力選擇在500~1500kN之間,注射機注塑量選擇在15~250cm3之間。

(二)分型面的設計

分型面是指注射成型后塑料產品與動定模部分的結合面,分型面主要用于確定塑件在小型注塑模具中的位置。一般來說,分型面的設計應遵循以下基本原則:

1.分型面位置應確定在塑件較大輪廓處,保障塑件的脫模。

2.分型面要簡化模具結構,要有助于塑件脫模,要使塑件在開模保留在動模一側。

3.分型面設計應保障塑件尺寸精度以及塑件表面質量。

4.分型面設計應有助于模具加工,盡可能設計平直分型面。

5.分型面設計應盡量設計在塑料溶體流動的末端,以保持型腔良好的排氣功能。

(三)加工工藝控制

在注塑模具注塑加工過程中,注塑成型各參數的非線性、多變量等特征,使模具注塑加工工藝控制變得異常困難,以傳統多次測試調整方法確定加工工藝效率低下,因此,很有必要設計控制軟件或采用已有軟件對參數進行控制。小型注塑模具可采用Taguchi實驗設計的方法對加工工藝參數進行初步優化,驗證正交實驗矩陣作為數據樣本,然后運用BP神經網絡建立工藝參數模型,得出小型注塑模具加工工藝較優解。

雖說小型注塑模具結構設計與加工流程與大型注塑模具并無多大差別,但在實際設計加工模具的過程中,需更加注重塑制品結構、設備應用、材料成本及加工周期等因素,與此同時,還需充分考慮模具注塑成型后可能會出現的問題,唯有此才可更好的保障模具的成型質量。

客服1

客服1