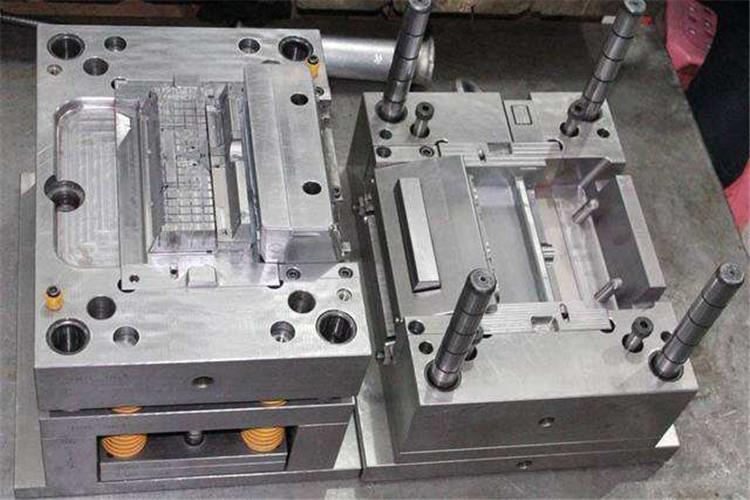

對絕大多數的大型塑膠模具生產廠家而言,如何有效的提高大型塑膠模具的使用壽命不僅僅是他們一直在努力的目標,也是我們所期盼看到的結果,但是,延長大型塑膠模具的使用壽命不僅是材料本身的作用,加工設計也是非常重要的步驟之一,那么,大型塑膠模具的加工設計步驟又是怎樣的呢?本文就根據這一問題來給大家簡單介紹一下這部分內容,希望對大家能夠提供一些幫助。

一、收集、分析、消化原始資料:

1、消化塑膠制件圖,了解制件的用途,分析塑膠制件的工藝性,尺寸精度等技術要求,例如塑膠制件在外表形狀、顏色透明度、使用性能方面的要求是什么,塑件的幾何結構、斜度、嵌件等情況是否合理,熔接痕、縮孔等成型缺陷的允許程度,有無涂裝、電鍍、膠接、鉆孔等后加工,選擇塑膠制件尺寸精度高的尺寸進行分析,看看估計成型公差是否低于塑膠制件的公差,能否成型出合乎要求的塑膠制件來,此外,還要了解塑膠的塑化及成型工藝參數。

2、消化工藝資料,分析工藝任務書所提出的成型方法、設備型號、材料規格、模具結構類型等要求是否恰當,能否落實,成型材料應當滿足塑膠制件的強度要求,具有好的流動性、均勻性和各向同性、熱穩定性,根據塑膠制件的用途,成型塑膠應滿足染色、鍍金屬的條件、裝飾性能、必要的彈性和塑性、透明性或者相反的反射性能、膠接性或者焊接性等要求。【具體可參考《摸清大型塑膠模具故障原因后仍需透徹了解其解決方法》的相關內容】

二、確定成型方法:

采用直壓法、鑄壓法還是注射法。

三、選擇成型設備:

根據成型設備的種類來進行模具,因此須熟知各種成型設備的性能、規格、特點,例如對于注射機來說,在規格方面應當了解以下內容:注射容量、鎖模壓力、注射壓力、模具安裝尺寸、頂出裝置及尺寸、噴嘴孔直徑及噴嘴球面半徑、澆口套定位圈尺寸、模具大厚度和小厚度、模板行程等,具體見相關參數,要初步估計模具外形尺寸,判斷模具能否在所選的注射機上安裝和使用。

以上就是對大型塑膠模具加工設計步驟的相關內容的介紹,當然,要想更好的保障大型塑膠模具的加工質量和效率,還需根據自身實際加工生產狀況及時的做出調整,其實,除了上面文章內容,如若您還有更好的建議,可隨時反饋給我們,我們會根據您的建議及時做出調整。

客服1

客服1