在塑料模具的加工過程中會出現變形、開裂的問題,對產品質量造成很大的影響,那么使得塑料模具出現變形開裂的原因是什么?我們應該如何解決?針對以上這些問題,接下來就由濟寧金科工貿有限公司的技術人員來為大家一一進行專業的分析,讓我們一起到文章中來尋找答案吧!

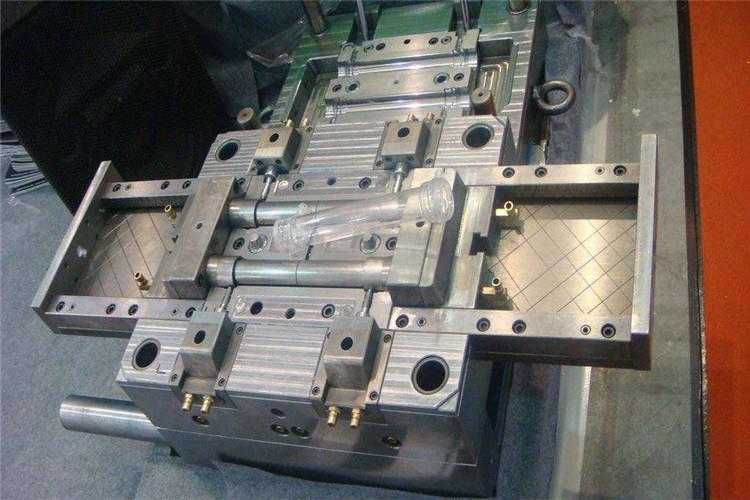

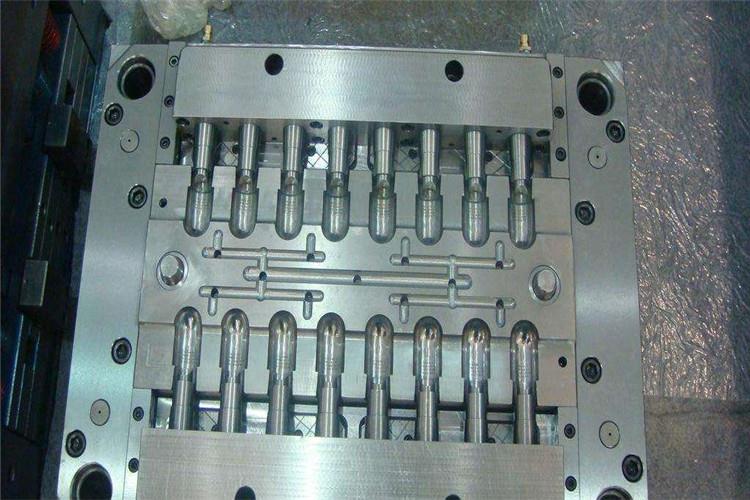

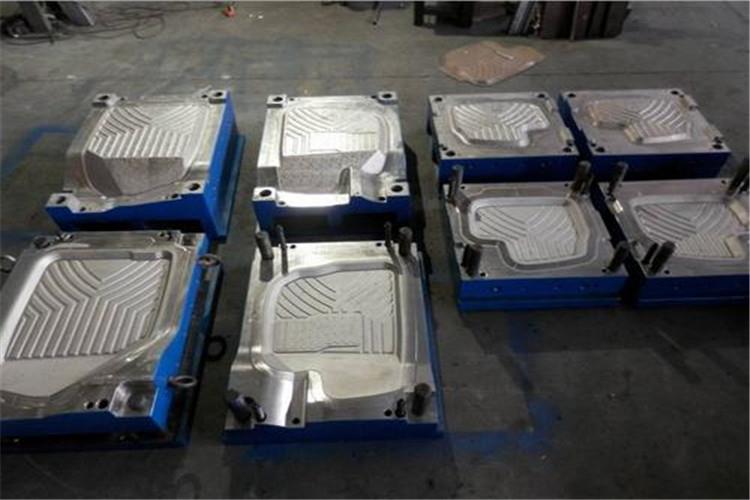

1、由成型應變引起:成型應變造成的塑料模具變形主要是由成型收縮在方向上的差異,壁厚的變化所產生的,因此,提高模具溫度,提高熔料溫度,降低注射壓力,改善澆注系統的流動條件等均可減小收縮率在方向上的差值,可是,只變更成型條件大多難以矯正過來,這時就需改變澆口的位置和數目例如成型長桿件時要從一端注入等,有時必需改變冷卻水道的配置,較長薄片類制件更容易變形,有時需變更制件的局部設計在其上翹一側的背面設置加強筋等。

2、結晶性塑料,縮率較大的樹脂一般是結晶性樹脂尼龍等比非結晶性樹脂等的變形大,另外,由于玻璃纖維增強樹脂具有纖維配向性,變形也大,由于融點溫度范圍狹窄多數產生變形,并且往往是難以修正的。塑料模具的結晶度隨冷卻速度的不同而變化,即急劇冷卻結晶度降低,成型收縮率減小,而緩慢冷卻結晶度升高,成型收縮率增大,塑料模具變形的特殊矯正法就是利用這-性質,實際上使用的矯正法是使動靜模有溫差,就是采取使翹曲的另一面產生應變的溫度,即可矯正變形。【具體可參考《深究高精度塑膠模幾種缺陷莫讓其阻礙廠家前進腳步》的相關內容】

3、冷卻不充分或不均勻,在未完全冷卻時頂出,頂桿的頂推力往往使成型制件變形,所以未充分冷卻就勉強脫模會產生變形,對策是在模腔內充分冷卻,等完全硬化后方可頂出,也可以降低模具溫度,延長冷卻時間。然而,有的塑料模具的局部冷卻不充分,在通常塑料模具成型條件下還有時不能防止變形,這種情況應考慮變更冷卻水的路徑,冷卻水道的位置或追加冷卻梢孔,尤其應考慮不用水冷,采用空氣冷卻等方式。

通過上述內容相信大家對于塑料模具變形、開裂的原因和解決方法有了相應的了解,在實際生產過程中還要結合實際情況,以便出現不必要的麻煩,今天的內容就為大家介紹到這里了,感謝閱讀。

客服1

客服1